バッジ炉から自動加熱炉へのシフトの御提案

バッジ炉から自動加熱炉へのシフト

この構想は、バッジ炉三台を一台の自動加熱装置に置き換えた場合のイメージです。

求められる熱量や処理量によって、装置の大きさが決まりますが、バッジ炉もある程度の大きさが必要な為

自動化案次第で、装置の占有面積も減少する可能性があります。(広くなる場合も在りますが)

1. 連続運転が可能なので、バッジ炉特有の待機時間が無くなり、スループット(処理量)が大幅に増加します。

2.作業の段取り替えが少なく、ダウンタイムが減少します。

省人化・自動化が容易

1.連続炉は自動化しやすく、作業員の手動動作が最小限で済みます。(人的コストの削減に寄与します)

2.安定した運転が出来る為、品質管理も一貫性が増します。(ロスト品の軽減)

バッジ炉では加熱・冷却を繰り返す為、エネルギーロスが非常に大きいですが

連続炉では温度が一定に保たれ続ける為、熱効率が良好な事に加えて品質面にも良い影響を与えます。

被加熱物に対する条件が厳しい場合(±3~5℃レベル)では、バッジ炉で条件に到達させる事は、ほぼ不可能です。

(*熱源が一つなのに加え、炉内の非加熱物全てに対して同じ条件で加熱する事が出来ない為)

特に昇温速度が速い場合、求められる温度が高い場合にはバッジ炉の場合、構造的に対応出来ない場合が多いです。

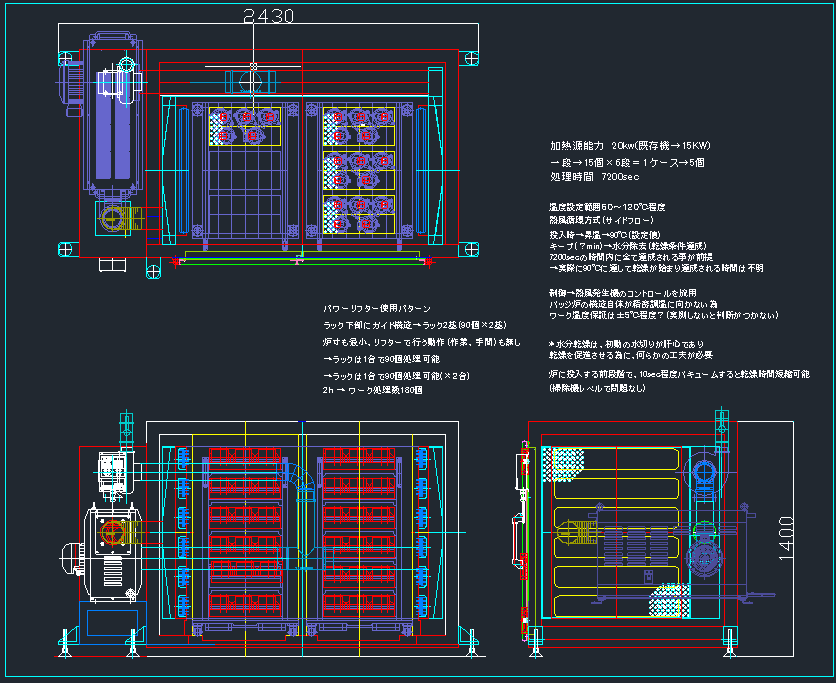

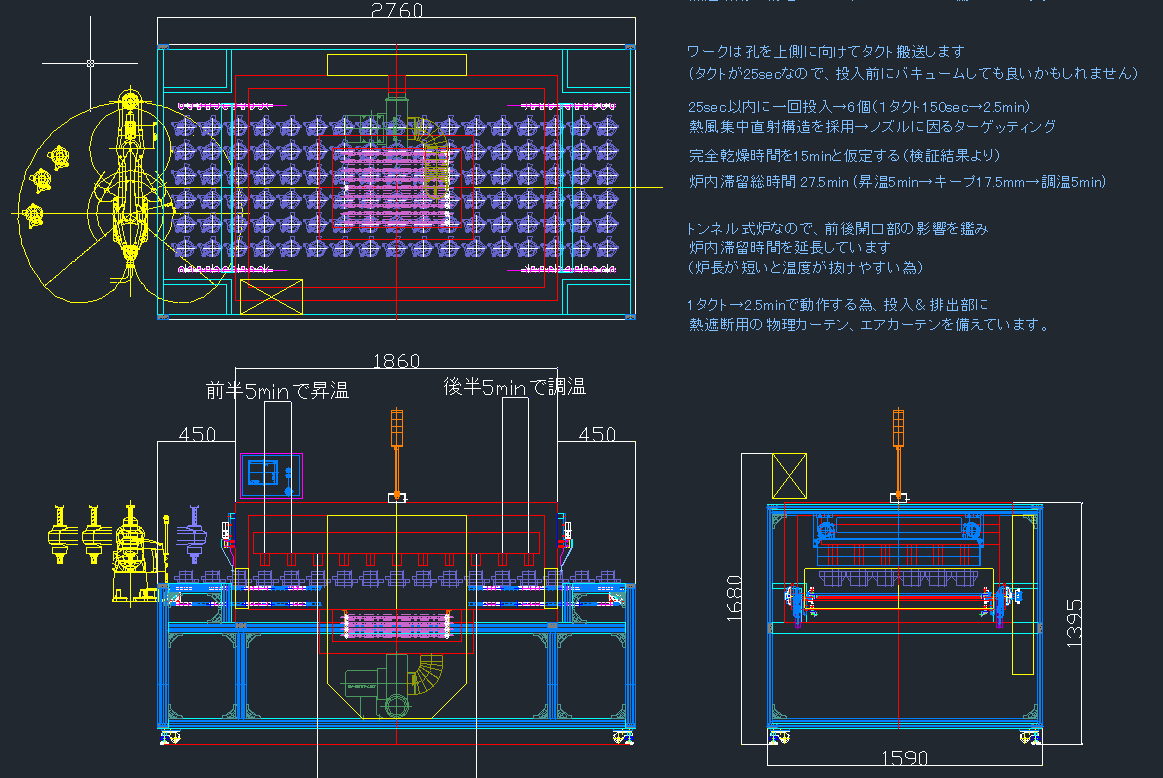

画像は、上記のバッジ炉を自動化した場合の参考イメージです。

この構想は、バッジ炉三台を一台の自動加熱装置に置き換えた場合のイメージです。

求められる熱量や処理量によって、装置の大きさが決まりますが、バッジ炉もある程度の大きさが必要な為

自動化案次第で、装置の占有面積も減少する可能性があります。(広くなる場合も在りますが)

バッジ炉の運用には、多くの手動段取りが存在し、意外と人的コストも掛かっている場合があります。

労働コスト削減、品質の安定化、省エネルギー化等、利点が多く発生する為

バッジ炉から自動加熱装置へのシフトは生産現場で求められる手法の一つであると考えます。

NDAに触れる場合が多い為、イメージ画像のみです。

先ずは、お問い合わせフォームより御相談下さい。

maxtec@axel.ocn.ne.jp ← 直接でも承ります。